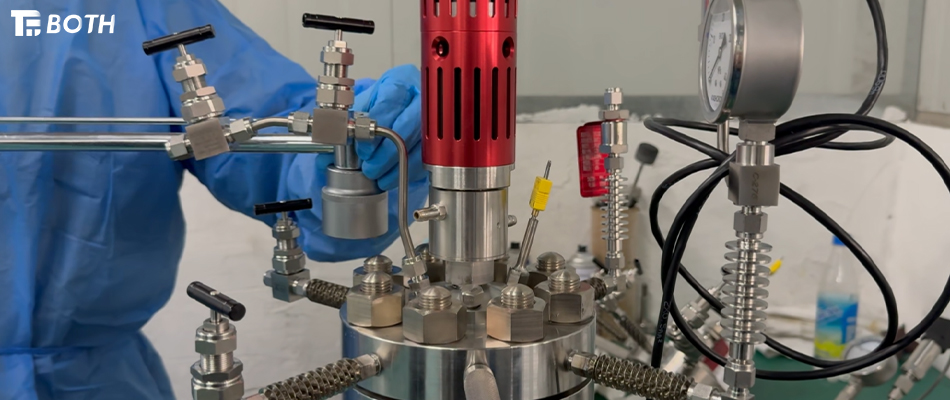

Reattori ad alta pressioneSono apparecchiature di reazione essenziali nella produzione chimica. Durante i processi chimici, forniscono lo spazio e le condizioni di reazione necessari. È importante prestare attenzione ai seguenti punti durante l'installazione di un reattore ad alta pressione prima dell'uso:

1.Installazione e sigillatura del coperchio del reattore

Se il corpo e il coperchio del reattore utilizzano un metodo di tenuta conico e con contatto superficiale ad arco, i bulloni principali devono essere serrati per garantire una buona tenuta. Tuttavia, durante il serraggio dei bulloni principali, la coppia non deve superare gli 80-120 Nm per evitare danni alla superficie di tenuta e un'usura eccessiva. È necessario prestare particolare attenzione alla protezione delle superfici di tenuta. Durante l'installazione del coperchio del reattore, è necessario abbassarlo lentamente per evitare qualsiasi impatto tra le superfici di tenuta del coperchio e del corpo, che potrebbe danneggiare la tenuta. Durante il serraggio dei dadi principali, è necessario serrarli con un processo simmetrico e multifase, aumentando gradualmente la forza per garantire una buona tenuta.

2.Collegamento dei controdadi

Durante il collegamento dei controdadi, ruotare solo i controdadi stessi e le due superfici ad arco non devono ruotare l'una rispetto all'altra. Tutti i componenti filettati devono essere rivestiti con olio o grafite mescolata con olio durante il montaggio per evitare il grippaggio.

3.Utilizzo delle valvole

Le valvole a spillo utilizzano guarnizioni di tenuta in linea e, per ottenere una tenuta efficace, è sufficiente una leggera rotazione dello spillo della valvola. È severamente vietato serrare eccessivamente, in quanto potrebbe danneggiare la superficie di tenuta.

4.Controllore del reattore ad alta pressione

Il controller deve essere posizionato orizzontalmente sulla piattaforma operativa. La temperatura ambiente di lavoro deve essere compresa tra 10 °C e 40 °C, con un'umidità relativa inferiore all'85%. È importante assicurarsi che nell'ambiente circostante non siano presenti polveri conduttive o gas corrosivi.

5.Controllo dei contatti fissi

Prima dell'uso, verificare che le parti mobili e i contatti fissi sui pannelli anteriore e posteriore siano in buone condizioni. Il coperchio superiore deve essere rimovibile per verificare eventuali allentamenti nei connettori e eventuali danni o ruggine causati da trasporto o stoccaggio impropri.

6.Collegamenti elettrici

Assicurarsi che tutti i cavi siano correttamente collegati, inclusi l'alimentatore, i cavi che collegano il controller al forno del reattore, i cavi del motore, i sensori di temperatura e i cavi del tachimetro. Prima di accendere, si raccomanda di controllare i cavi per eventuali danni e di garantirne la sicurezza elettrica.

7.Dispositivi di sicurezza

Per i reattori dotati di dispositivi a disco di rottura, evitare di smontarli o testarli in modo superficiale. In caso di rottura, il disco deve essere sostituito. È fondamentale sostituire tutti i dischi di rottura che non si sono rotti alla pressione di rottura nominale per garantire un funzionamento sicuro.

8.Prevenire eccessive differenze di temperatura

Durante il funzionamento del reattore, è necessario evitare il raffreddamento o il riscaldamento rapidi per prevenire la formazione di crepe nel corpo del reattore dovute a eccessive differenze di temperatura, che potrebbero compromettere la sicurezza. Inoltre, la camicia d'acqua tra l'agitatore magnetico e il coperchio del reattore deve far circolare l'acqua per evitare la smagnetizzazione dell'acciaio magnetico, che ne comprometterebbe il funzionamento.

9.Utilizzo di reattori di nuova installazione

I reattori ad alta pressione di nuova installazione (o quelli riparati) devono essere sottoposti a una prova di tenuta all'aria prima di poter essere rimessi in funzione. Il mezzo raccomandato per la prova di tenuta all'aria è l'azoto o altri gas inerti. Non devono essere utilizzati gas infiammabili o esplosivi. La pressione di prova deve essere pari a 1-1,05 volte la pressione di esercizio e deve essere aumentata gradualmente. Si raccomanda un incremento di pressione di 0,25 volte la pressione di esercizio, mantenendo ogni incremento per 5 minuti. La prova deve continuare per 30 minuti alla pressione di prova finale. Se si riscontrano perdite, la pressione deve essere scaricata prima di eseguire qualsiasi intervento di manutenzione. Per motivi di sicurezza, evitare di operare sotto pressione.

Se sei interessato al nostroHaltoPpressioneRattuatoreo hai domande, non esitare a contattarciContattaci.

Data di pubblicazione: 10-gen-2025